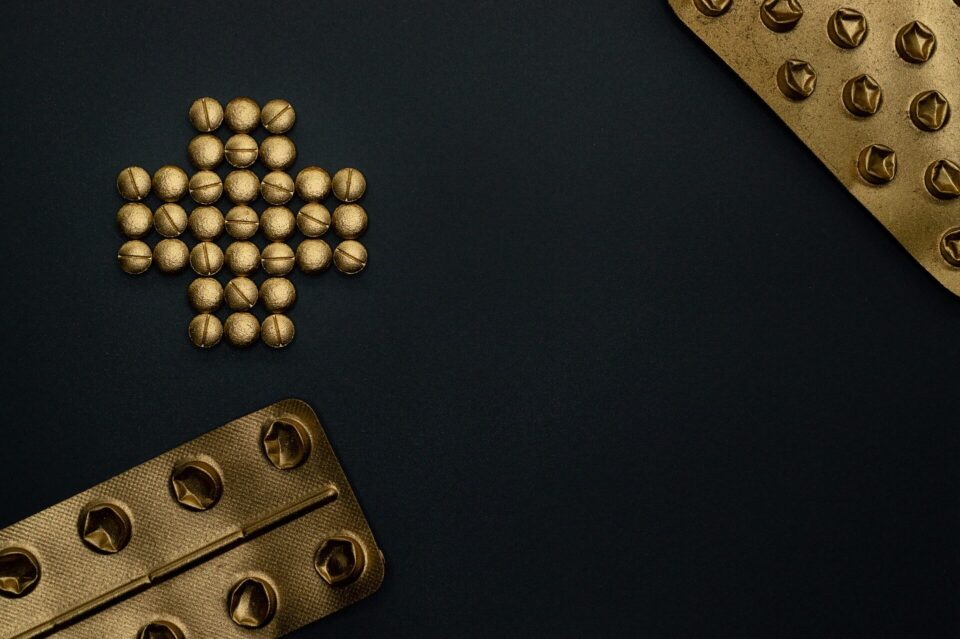

誰でもわかる GMP について

医薬品の適正な製造を可能とする基準、水準といえます。

なんか難しそうなルール…という印象が先行してとっつきにくいですがそんなことは全然ありません!

GMP (Good Manufacturing Practice)とは

GMPとは「医薬品及び医薬部外品の製造管理及び品質管理の基準」です。

Manufacture=製造

製品管理と品質管理の基準とはどういうことでしょう?

製造管理及び品質管理とは

GMPを満たしているということは、高品質の製品を安定して製造できる水準にあるという意味になります。

ではもっと具体的な達成目的はなんでしょう?

次の3つが基本になります。

- 人によるミスの発生を最小限にする。

- 異物混入などの汚染や品質低下を防ぐ

- 常に安定して高い品質を保つ仕組みをつくる

仕組みとは? ハード(設備・環境)とソフト(ルール・手順)

上の3つの目的を達成するため、アプローチは2つです。

・ハード(設備・環境)

ハードとは製造設備や環境のことを指します。

医薬品はとにかく異物や汚染は避けなければなりません。

内服する薬になにか混ざってたら安心して服用できません。

なので医薬品は衛生的な環境で製造されるべきです。

このあたりは感覚的に理解が容易です。例えば、

・工場: 最新鋭の建屋 と 築50年の建屋

・製造作業: 機会が全自動作業 と 人力で作業

・環境: 防虫・防鼠の設備などがあるかどうか

いかがでしょう。設備がしっかりしていればそれだけ清潔で衛生的な環境で、高品質な製品を作れると想像が付きます。

ただし、GMPとは管理水準(レベル)を求めているので、最新鋭のもの=正、古いもの=悪、ということではありません。

長く使っているものでも、適切に管理できていればOKなのです。

例えば、

・長年使っていて精度が狂ってないか

・メンテナンスやオーバーフローを定期的に実施しているか

など、しっかり管理(計画して実行)できていることを示せればよいのです。

ただし、古い機械は修理などのサポート対応ができなくなる可能性があります。

その場合、設備が壊れて使用不可=医薬品の製造不能、という状況に陥ってしまう可能性があるならば、”医薬品を安定的に供給する”という大前提を満たせない状況に陥ります。

こういった未来展望も計画的に考えておくことがGMPの概念にも含まれます。

ソフト(ルール・手順)

ソフトとはルールや手順のことです。

先程のハードを考えると、いくら最新鋭の設備を用意しても使えなければ意味がありません。

また、素晴らしい設備でも絶対に汚れたり劣化していくので、衛生環境を保つには掃除のルールなどを設けないといけません。

実際の作業・手順とはどういうことなのでしょう。ここでは料理を想像してください。

・中火ってどのくらい?

・砂糖や塩を適宜、少々とはどのくらい?

・しんなりする程度に炒めるってどの程度?

・ひと煮立ちってどのくらい?

意外と曖昧な言葉が多いですね。しかもそれらは人によって感覚がバラバラです。

レシピは同じであっても、医薬品製造において、このような微妙な違いが毎度生じてしまっては同じ品質レベルが保たれているとは言い難い状況です。

誰が作業しても同じ作業が出来るように、詳細な手順に整備することが求められます。

また作業員のレベルはどうでしょう。

レシピがしっかししていても、材料を取り違えてしまったり、そもそも間違いに気がつけなかったりします。

つまり、作業員にも一定のレベルが必要となります。その人員を揃える教育手順も製造作業には必要な対策といえるのです。

つまり

工場を適切に運用していくには、ルールや手順を作って、設備を正しく運営できる力を維持していく必要があるということになります。

(製造販売承認書 = レシピ 、 GMP管理体制 = 調理場(設備や料理人のレベル、上手に作るコツ)の管理)

ハードとソフトどちらが不足してもバランスが良くありません。

両輪揃って管理していくことが、衛生的で安定的に高品質な医薬品を製造する環境の保持に繋がるのです。

ハードとソフトを整えて運用する

ハード(設備・環境)とソフト(ルール・手順)を整えることが必要だ!と説明しましたが、これで終わりではありません。

ハードとソフトは言わば剣と盾。これらを装備して運用していくことこそが最も重要なのです。

ソフトのパートには、記録などの文書を残して管理していくルールが記載されています。

これは、実行した記録をしっかり残すだけではなく、より良い形に改善する活動に使用することも想定しています。

PDCAサイクル

PDCAサイクルはご存知でしょうか。

- P(Plan):計画

- D(Do):実行

- C(Check):評価

- A(Action):改善

計画、実行、評価、改善を繰り返して、常により良い状況に改善サイクルを回す作業です。

計画を立てて実行し、その結果を評価します。往々にして課題が見つかるもので、改善ポイントを明らかにして再び計画を立てていきます。

ルールや手順は一回決めたものを厳格に守っていく意識も重要です。

しかしルールが複雑だったり、理にかなっていない場合は作業者の負担にもなるものです。

時代や情勢によって、優先順位や求められることも変化します。

より実態に則したリーズナブルな方法に転換していくことが求められるのです。

ルールとして適当なものを設定してPDCAサイクルを回していくことで、GMP管理は深く醸成されていくのです。

ただし、何でもかんでもルールを変えていくことは注意が必要です。

ルールを変更していく過程で注意しておくべきことは、ルールの変更前後で『安定した高品質の製品を作れることに変わりがない』ことです。

単に効率化を目指した変更が、『元々の安定した高品質な製造レベルを犠牲とする』ようなものは受け入れられません。

この前提を忘れてしまうと、身も蓋もなくなってしまうので十分留意が必要です。

見直すべきところは見直して、優先すべき品質の保持は見誤らない判断力が必要ということです。

決めるべきルールとは

概要として

- 製造管理基準書:医薬品の製造作業に関するルール

- 品質管理基準書:完成した医薬品の品質(出来具合)の検査に関するルール

- 衛生管理基準書:設備や人員の衛生環境、健康管理のルール

以上、3つの土台となるルールブックを作成します。

製造管理基準書

医薬品の製造作業に関するルールです。

製造不良にならないようにするためのルールが詳細に記載されています。

いつも同じ品質のものを作るための基本ルールとなります。

例えば、原料を持ってきて量り取るの作業でも、

・1種類ずつやるのか

・全部用意してから作業に取り掛かるのか

そんなレベルの手順まで事細かに指定してあります。

そして、確実に実行した証拠をのこすため、実行した直後に文書に記録を残します。

しっかり順序がきまっているため、誰がやっても同じ道筋をたどれます。

また、ミスが起きたときも順を追ってミスが起きた段階を調べることにも役立ちます。

品質管理基準書

完成した医薬品の品質(出来具合)の検査に関するルールです。

製造された医薬品が必要な品質を保っているか、有効性や安全性を確かめるためのルールが記載されています。

得られた結果がOKとなるまで、然るべき責任者が確認して行く手順がしっかり明記されています。

手順がしっかりしていることで、やるべきことが明確となり作業者の負担が減ることもメリットです。

責任の所在をしっかり明らかにしておくことで、品質管理意識の向上にも繋がります。

衛生管理基準書

設備や人員の衛生環境、健康管理のルールです。

環境を守るための日常的に行う作業などが規定されています。

・毎日の掃除をするルール

・機器や計器が壊れていないかどうかの確認

・工場で使用する水質のチェック

・夏場の防虫管理

・作業室内温度

・作業者の健康管理

全てが工場の運営に必要な観点が盛り込まれています。

その他の文書

上記、3つの基準書をベースに、下記に示す細かい文書もあります。

以下の文書は、具体的な作業のルールブックといえる文書になっています。

- 製品標準書:医薬品製造販売承認書をベースにした詳細レシピのこと

- 製造所からの出荷の管理手順書

- 変更管理手順書

- 逸脱管理手順書

- 品質等に関する情報及び品質不良等の処理手順書

- 回収処理手順書

- 自己点検手順書

- 教育訓練手順書

- 文書及び記録管理手順書

- バリデーション手順書

医薬品製造販売承認書(以下、承認書)とは、医薬品の製造方法、分析法を記載した文書で、行政に製造販売を承認してもらうっていることを証明する原本文書のことです。

これらは品目ごとに存在します。

つまり製品標準書は、承認書と対応して品目ごとに存在します。承認書の内容が基本ベースですが、製造上の注意やポイントなど現場実務に合わせて、更に詳細が更に記載されています。

その他文書は名前のとおり、作業ごとの具体的な方法が記載されています。

ここまでのまとめ

GMPの目的は下記の観点

| GMPの目的 | ハード | ソフト |

|---|---|---|

| 人によるミスの発生を最小限にする。 | 適切な機器や作業スペースの確保、わかりやすい表示の工夫 など | ルール手順の設定、作業記録を残すことの徹底 職員の教育 など |

| 異物混入などの汚染や品質低下を防ぐ | 衛生管理しやすい設計の設備を選択 など | 職員の衛生観念教育 清掃法の手順化 など |

| 常に安定して高い品質を保つ仕組みをつくる | 設備の管理、メンテナンス 試験体制の充実 など | 自己点検、改善活動(PDCA活動)の継続 など |

これら包括的に3つの目的を達成するための活動が問われることがGMPの概念といえます。

バリデーションについて

バリデーションとは検証、実証、認可、妥当性確認とも訳されます。

製造におけるバリデーションとは、実際の設備による製造工程から期待される結果を得られることを検証・評価することです。

実際の設備をつかった製造方法をもちいれば、高品質の製品が得られる状態を目指して、最適な条件を科学的に検証して保証することです。

GMPはものづくりの体制管理を規定する省令といえますが、その”ものづくり”の方法自体が最適なものであるか、検証すること自体もGMPの規定する範囲となっています。

ここまでくればGMPはほぼ理解

概要はここまでで十分です。

管理体制や、品質判断にかかわる具体的な実務事例は、『GMP事例集』として一般公開されています。

また、公開セミナーや業界団体講習で事例の共有がされているので、情報収集は可能になっています。

そもそも、大局的概念を理解しないと事例集を読んでも真意が理解しにくいものです。

概念さえ捉えてしまえば、ほとんどのことは事例をもとに検討・対応が可能なのです。

GMP 省令改正(トピック)

厚生労働省は「医薬品及び医薬部外品の製造管理及び品質管理の基準に関する省令」(GMP省令)の一部を改正する省令案(概要)(以下、改正案)に関する意見募集(パブリックコメントの募集)を2020年11月27日から開始。2020年12月26日に締め切った。

改正GMP省令は、2021年4月公布、8月1日の施行を予定している。大元となる薬機法の改正に合わせる予定が、薬機法改正自体がコロナ禍が重なり遅延した状態でした。

改正趣旨は前回設定から時間が経ったことや、国際標準化の観念としてICHの概念に寄せた改正を目的としています。

大きなポイントは2つ

・データインテグリティ

文書や記録の完全性として、特に測定機器や出力機の高度化、電子化が進んでいるため、トレーサビリティともいえる一貫性のある記録の保管体制で、不正防止や完全性を求めた概念です。

求められるレベルとして「ALCOAプラス」の視点が原則となります。

ALCOA

- Attributable : 帰属性

- Legible : 判読性

- Contemporaneous : 同時性

- Original : 原本性

- Accurate : 正確性

に

- Complete(完璧性)

- Consistent(一貫性)

- Enduring(永続性)

- Available(可用性)

を加えた「ALCOAプラス」がデータインテグリティの原則と説明されています。

→改正案では盛り込まれてないようです。

より適正で厳格な仕組みを目指す取り組みですが、企業にとっては負担増が確実です。

よりよい体制を求める取り組みですが、今回スルーされたのは残念な結果です。

医薬品品質システムの構築

難しそうですが、経営層が主体としたとする品質改善を実施すべき!とGMP省令内で規定したということです。

これまでは現場での品質改善活動はもちろん、製造所レベルでの改善活動として

『品質リスクマネジメント』(QRM)体制を構築ししています。

QRMとは単に問題に対して業務的・対症的改善活動ではなく、リスクアセスメント(予見)を含めた”品質向上体制”をマネジメントする体制です。

これらの仕組みで、品質へのリスク管理の取り組みはとても厳しく実施されているのです。

しかし根本的な問題として、多くの場合品質に関わる判断、管理は現場任せで経営者は無関心なのが問題でした。

「製品の品質に問題が無いように、担当部門がしっかりやっといて。」

このような感覚がまだまだ残っていることは否めません。

それより次の成長、収益をもたらす開発に経営層は意識が働きがちなのです。

会社を傾かせる訳にはいかない…その部分は理解できますが、品質に関わる懸念を軽視しがちでした。

近年でも、品質に関わる内情を経営層に受諾されない、認知もしてないケースなどが散見されるほど、経営層と品質部門のパワーバランス、組織ヒエラルキーが問題化しています。

今回のGMP省令改正で規定される『医薬品品質システム』とは、現場の上位である経営層が主体となる改善活動の仕組み化が盛り込まれました。

少なくとも、品質部門が問題なく運営できていることの責任を持つことが規定されたわけです。

・現場、製造所単位でQRMをベースとした改善活動を実施

↓

・QRMのレビューを経営層が捉え、必要な対策行動をとる

というように、小さいPDCAから大きなPDCAまで連動させることを期待しています。

薬事は時代や制度の習熟に合わせて変遷する

GMPについて概略を掴み、改正に合わせたトレンドを掴むことで、継続理解の助けに慣れれば幸いです。